Applied Materials Today:提出3D打印非晶合金体系遴选新判据

【引言】

非晶合金因其短程有序、长程无序的原子排布而具备一系列优异的物理、化学和力学性能,但其固有的临界冷却速度和室温脆性使得传统的铸造成形和机械加工方法无法适用于大尺寸、复杂结构非晶合金零件的制备。近年来发展起来的激光3D打印技术因其具有熔体冷却速度快、可成形复杂结构的特点,已成为制造三维复杂结构非晶合金零件的一种新途径。然而,非晶合金在激光3D打印成形过程中易出现严重的晶化,极大的降低了其优异的性能,怎样提高激光3D打印非晶合金的非晶含量,如何遴选适合进行激光3D打印的非晶合金体系是该领域的关键问题之一。

【成果简介】

最近,华中科技大学非晶态材料研究室柳林课题组通过对比两种具有不同玻璃形成能力的Zr基非晶合金体系后发现,传统铸态非晶合金的玻璃形成能力并不能决定激光3D打印非晶构件的晶化倾向,他们发现非晶合金升温晶化过程中的晶体生长速度才是决定激光3D打印时非晶相向晶化相转变的关键。相比于单相析出的晶化模式,多相竞争的晶化模式更有利于降低晶体生长速度,从而获得高非晶含量的激光3D打印样品。因此,具有低晶体生长速度(升温过程)的非晶体系更适合激光3D打印技术。作者们发现该规律适用于不同的非晶合金体系,具有较好的普适性。这项研究成果为激光3D非晶合金的体系遴选与设计提供了新思路。该成果以题为“Understanding of crystallization behaviors in laser 3D printing of bulk metallic glasses”发表在Applied Materials Today 23 (2021) 100988上。论文链接:https://www.sciencedirect.com/science/article/pii/S2352940721000536

该研究得到了国家自然科学基金重点项目与面上基金(51531003, 51771077, 51871102)、湖北省重点研发计划(2020BAB075)、中国博士后基金面上项目(2020M672336)和湖北省杰青项目(2020CFA086)资助。欧阳迪博士为论文的第一作者,张诚副教授与柳林教授为论文的共同通讯作者。

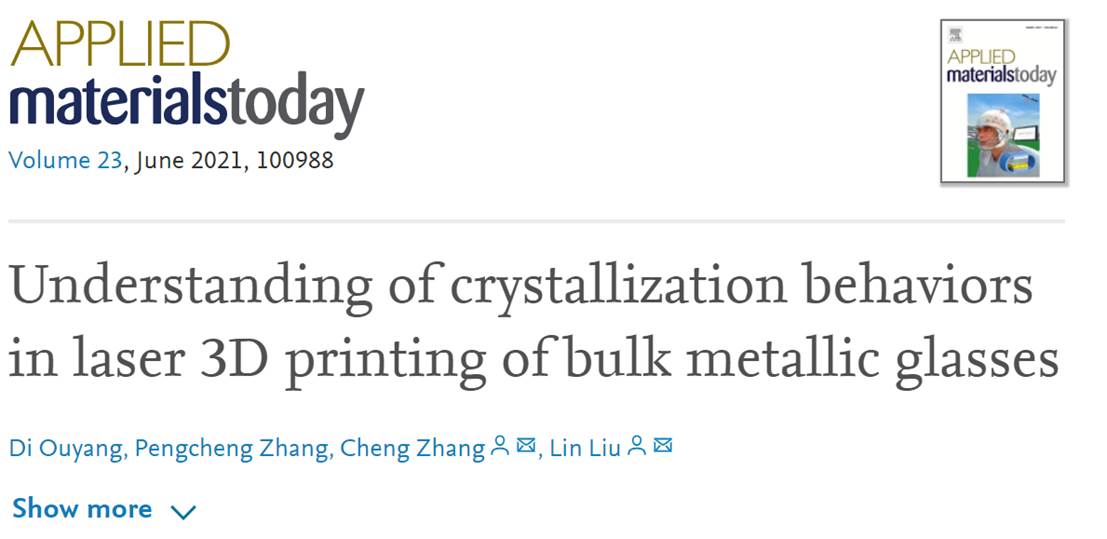

图1 两种非晶合金体系铸造样品与3D打印样品的结构对比

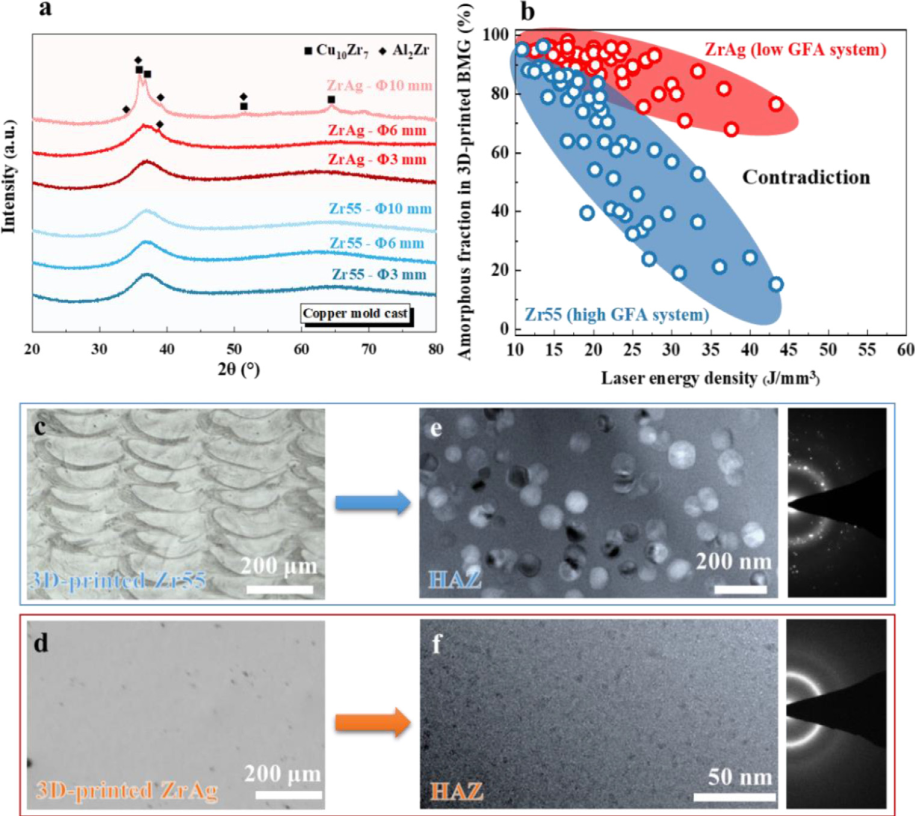

图2 两种非晶合金体系的形核能力与晶体长大能力对比

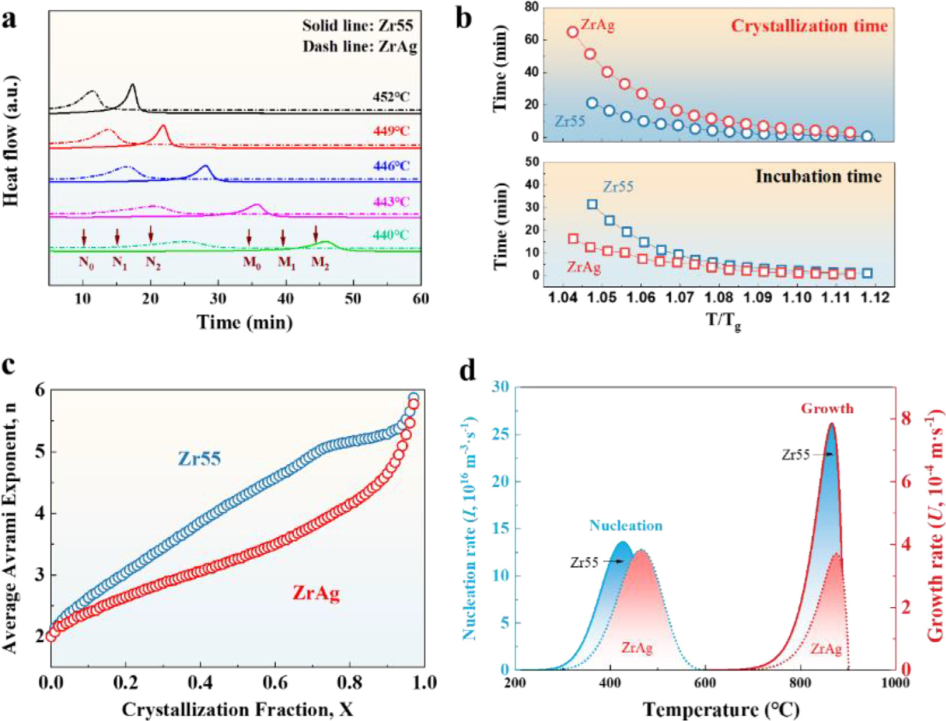

图3 两种非晶合金体系的不同的晶体生长机制

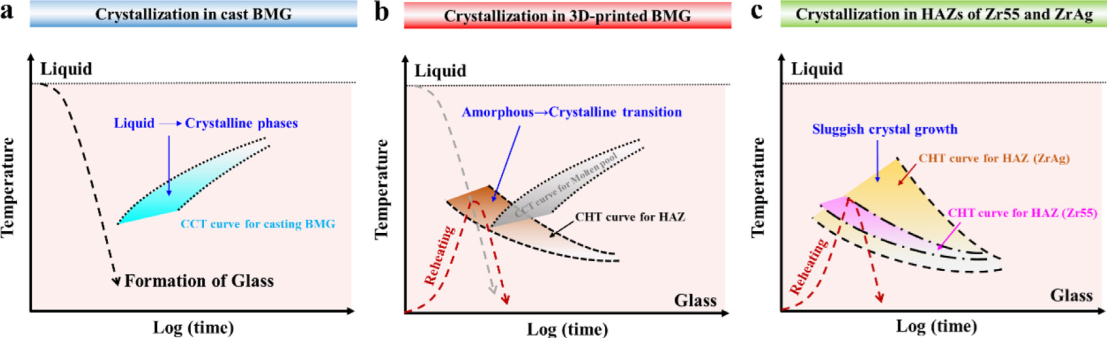

图4 非晶合金在铸造过程和激光3D打印过程中的连续降温转变(CCT)与连续升温转变(CHT)示意图

图5 非晶合金玻璃态升温时的最大晶体生长速度与铸态玻璃形成能力、激光3D打印样品非晶含量的关系