Materials Research Letters:缺陷工程塑韧化3D打印非晶合金

第一作者:张鹏程 通讯作者:张诚,柳林

ABSTRACT

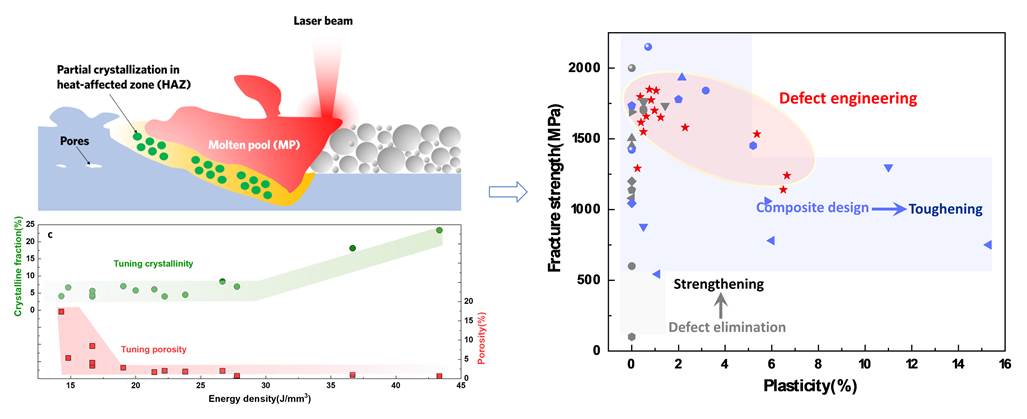

3D printing provides a novel approach to fabricate bulk metallic glass components without limitations in size and geometry. However, defects (porosity and partial crystallization) are inevitable, which are detrimental to mechanical properties. The present work shows that by careful control of these defects in a 3D-printed BMG (Zr60.14Cu22.31Fe4.85Al9.7Ag3), a promising combination of high strength (1.8 GPa), and fairly good plasticity (>1%) and fracture toughness (~45 MPa m1/2) can be achieved via utilizing the strengthening effect (nanocrystalline precipitation) and toughening effect (micropores-induced shear banding). The results indicate that the mechanical properties of 3D-printed BMGs could be tailored by the defect engineering strategy.

文章导读:

块体非晶合金(BMG)因其长程无序的原子排布特点,具有高强度、高弹性极限、出色的软磁性能、优异的耐磨以及耐腐蚀性能等一系列优于同成分晶态合金的优点。然而受限于其临界尺寸,非晶合金在制备大尺寸及复杂形状零件方面一直存在瓶颈。近年来激光选区熔化(SLM)技术成为突破这些限制的重要手段。其中Zr基非晶合金体系由于3D打印成形性好,受到了研究者的广泛关注。然而,由于SLM成形过程中形成的孔洞以及热影响区中的晶化是不可避免的,导致目前SLM制备的Zr基非晶合金普遍存在强度低、塑韧性差的问题。

最近,华中科技大学非晶态材料研究实验室柳林课题组基于缺陷工程的设计理念,通过调控SLM成形Zr60.14Cu22.31Fe4.85Al9.7Ag3非晶合金中孔洞以及晶化相两种缺陷的比例,获得了高强度、高塑性和断裂韧性的良好结合。研究结果表明:通过调整工艺参数,可以制备得到孔隙率在0.67%至17.4%之间,晶化分数在4.03%至23.37%之间的一系列样品。当晶化分数较低(<5%),且孔隙率较高时(>2.8%),SLM成形样品的压缩塑性提高,当孔隙率为17.4%时,压缩塑性可以达到6%;当晶化分数和孔隙率处在中等水平时,SLM成形样品的断裂韧性提升,当孔隙率为2.87%,晶化分数为7.03%时,断裂韧性值最大,为44.9 MPa m1/2。通过“缺陷工程”调控孔隙率以及晶化分数,利用微孔洞诱发剪切带萌生的增塑作用和热影响区中析出纳米晶化相的强化效应,可以实现高强度、高塑性以及断裂韧性的良好结合。本工作为调控3D打印非晶合金的力学性能提供了可行的微观结构设计策略。

相关工作近期发表在期刊Materials Research Letters上,研究得到了国家自然科学基金项目的资助(No. 51871102,52192604和51531003)以及湖北省杰出青年科学基金项目的资助(No. 2020CFA086)。